Recherche par mots-clés

A • Vérifier que les plaques sont bien jointives et que les vis sont toutes en place.

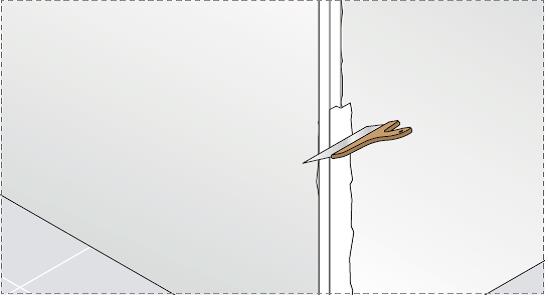

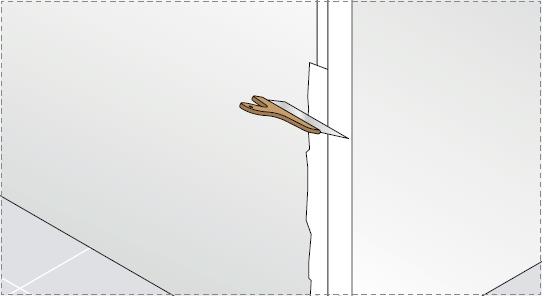

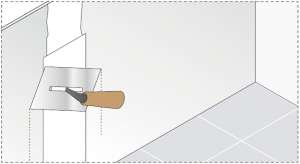

B • Garnir le joint au couteau large.

• Enlever l’excédent d’enduit et le remettre dans le seau.

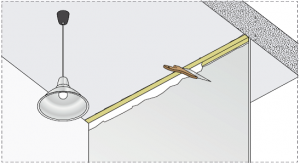

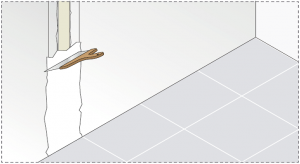

C • Couper la longueur de bande armée nécessaire : la longueur à préparer est égale à la longueur du joint à traiter diminuée d’environ 1 cm.

• Plier la bande dans sa longueur.

• Poser la bande armée.

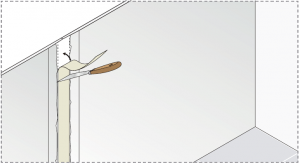

D • Serrer la bande armée.

• Retirer l’excès d’enduit.

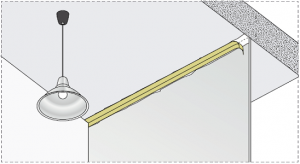

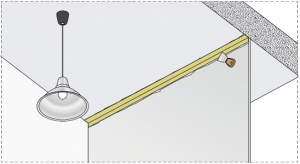

E • Laisser sécher.

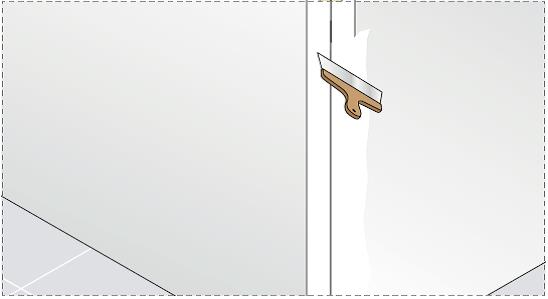

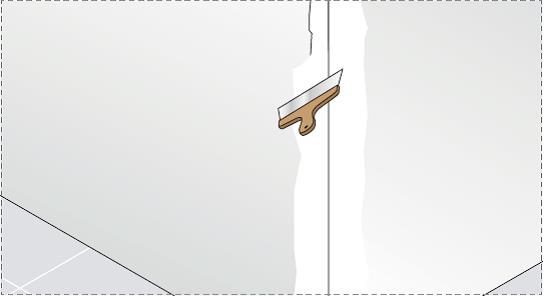

F • Recouvrir la bande à l’aide du couteau large, d’un seul côté, en rejoignant la surface de la plaque.

• Retirer l’excès d’enduit.

• Poncer les éventuelles balèvres.

G • Laisser sécher.

H • Recouvrir la bande de l’autre côté.

• Retirer l’excès d’enduit.

• Poncer les éventuelles balèvres.

I • Laisser sécher.

J • Poncer les éventuelles surépaisseurs.

K • Passer l’enduit de finition d’un seul côté au couteau large et laisser sécher.

• Poncer les éventuelles balèvres.

L • Passer l’enduit de finition sur l’autre côté au couteau large et laisser sécher.

• Poncer les éventuelles balèvres.

A • Vérifier que les plaques sont bien jointives et que les vis sont toutes en place.

B • Garnir le joint au couteau large.

• Enlever l’excès d’enduit et le remettre dans le seau.

C • Couper la longueur de bande nécessaire : la longueur à préparer est égale à la longueur du joint à traiter.

• Plier la bande dans sa longueur.

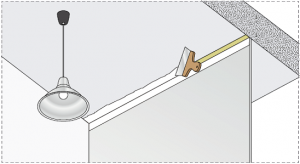

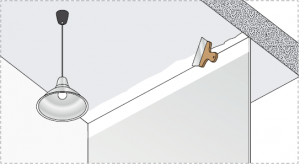

• Poser la bande en la centrant sur le joint, angle saillant dans l’enduit frais.

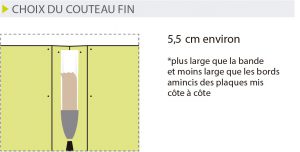

D • Serrer la bande au couteau fin.

• Enlever l’excès d’enduit.

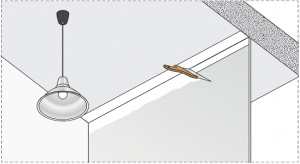

E • Laisser sécher la bande et l’enduit pour respecter le délai de recouvrement de l’enduit.

F • Après séchage, recouvrir la bande d’un seul côté et araser la surface pour qu’elle rejoigne celle de la plaque.

• Retirer l’excès d’enduit.

G • Laisser sécher

H • Recouvrir la bande du deuxième côté et araser la surface pour qu’elle rejoigne celle de la plaque.

I • Laisser sécher.

J • Poncer les éventuelles surépaisseurs.

K • Passer l’enduit de finition d’un seul côté au couteau large.

L • Laisser sécher.

• Passer l’enduit de finition sur l’autre côté au couteau large et laisser sécher.

1. Tout d’abord, choisissez l’enduit adapté à votre chantier : voir la question « Comment choisir son enduit pour les joints pour plaque de plâtre ? »

2. Assurez-vous d’avoir à votre disposition les outils nécessaires à la réalisation du joint en consultant la question « De quel matériel ai-je besoin pour la réalisation de mes joints de plaques de plâtre ? »

3. Préparez le produit

• Suivre les instructions figurant sur l’emballage.

• Avant de mélanger les produits en poudre avec de l’eau : bien nettoyer le seau et les outils.

4. Mettez le joint en œuvre entre deux bords amincis

A • Vérifier que les plaques sont bien jointives et que les vis sont toutes en place.

B • Garnir le joint au couteau large.

• Enlever l’excédent d’enduit et le remettre dans le seau.

C • Couper la longueur de bande nécessaire : la longueur à préparer est égale à la longueur du joint à traiter.

• Poser la bande en la centrant sur le joint, angle saillant dans l’enduit frais.

• Plier sa bande dans sa longueur.

D • Serrer la bande au couteau fin de façon à conserver un creux de l’ordre du demi-millimètre par rapport à la surface des plaques.

• Retirer l’excédent d’enduit et couper les longueurs de bande excédentaires au couteau large.

E • Laisser sécher la bande et l’enduit pour respecter le délai de recouvrement de l’enduit.

F • Recouvrir la bande à l’aide du couteau large, araser l’enduit au même niveau que la surface des plaques à l’aide du platoir et retirer l’excédent de matière.

G • Laisser sécher l’enduit et respecter son délai de recouvrement.

H • Poncer les éventuelles surépaisseurs.

I • Appliquer l’enduit de finition au platoir.

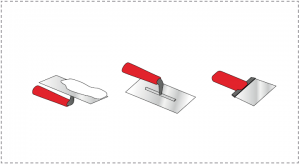

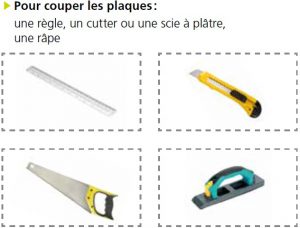

Choisissez les bons outils :

Choisissez un enduit hydrofugé PLADUR® JH ou PLADUR® LH en cuisines, sanitaires et salles de bains.

Les enduits à prise PLADUR® ST1 et PLADUR® ST2 sont idéals pour les petites et moyennes surfaces tandis que les enduits PLADUR® ST4 et PLADUR® ST8 le sont pour les chantiers plus importants dû fait de leurs plus longues durées de prise.

Dans le cas d’une haute finition, utilisez l’enduit PLADUR® JN à partir de la seconde couche.

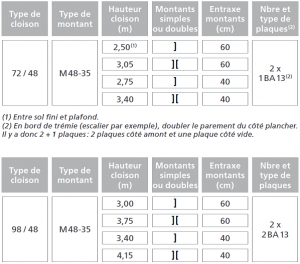

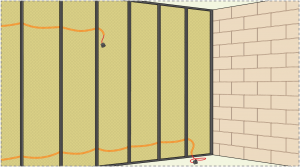

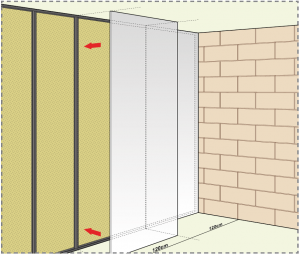

1. Tout d’abord, choisissez le montage adapté à vos besoins :

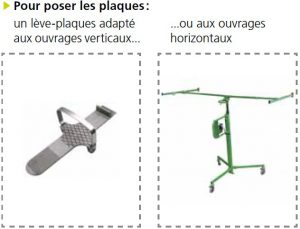

2. Assurez-vous d’avoir à votre disposition les outils nécessaires au montage des plaques de plâtre en consultant la question « Quel matériel pour le montage des plaques de plâtre ? »

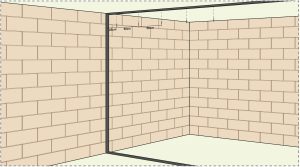

3. Tracez la cloison au sol. (Toujours bien tracer les deux côtés du rail) :

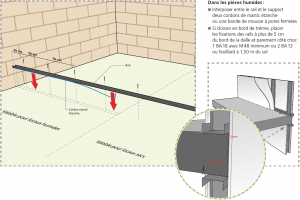

4. Fixez le rail bas :

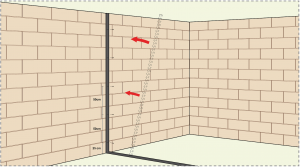

5. Fixez le montant de départ en contrôlant sa verticalité :

6. Tracez le rail haut et fixez-le :

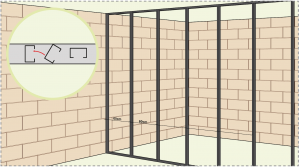

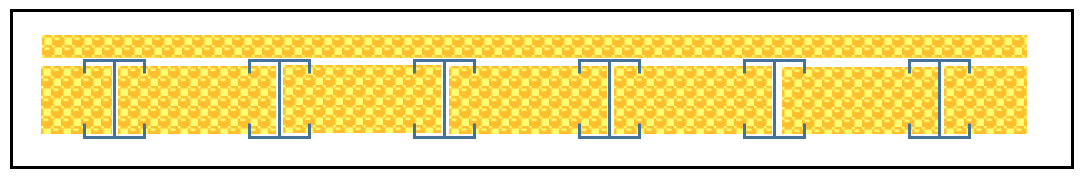

7. Mettez en place les ossatures :

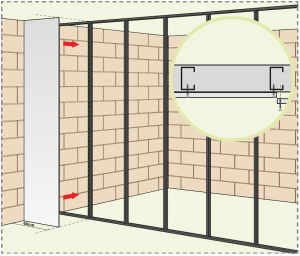

8. Mettez en œuvre les plaques de plâtre :

Commencer par une demi-plaque :

• Découper une plaque dans le sens de sa longueur :

– tracer la découpe à l’aide d’un profil utilisé comme règle ;

– couper le carton au cutter en suivant le trait ;

– poser la découpe sur le bord de la palette, découpe en haut et plier la plaque vers le bas ;

– poser la plaque debout et couper le carton gris au cutter ;

– râper la découpe pour obtenir un bord franc et régulier ;

– en alternativement, il est possible de scier directement la plaque en suivant le trait.

• S’il y a lieu, découper les réservations pour boitiers à la scie-cloche.

• L’orienter, découpe côté mur.

• La plaquer au plafond à l’aide du lève-plaques pour cloisons.

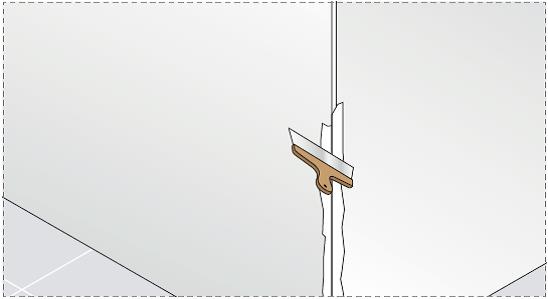

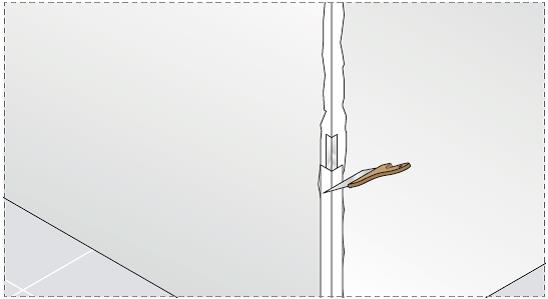

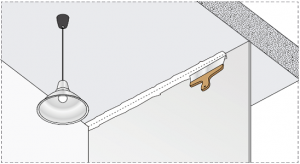

• La visser tous les 30 cm sur les montants et sur les rails :

– à plus de 1 cm du bord de la plaque ;

– jamais à l’intersection d’un montant et d’un rail.

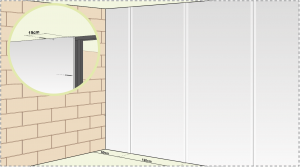

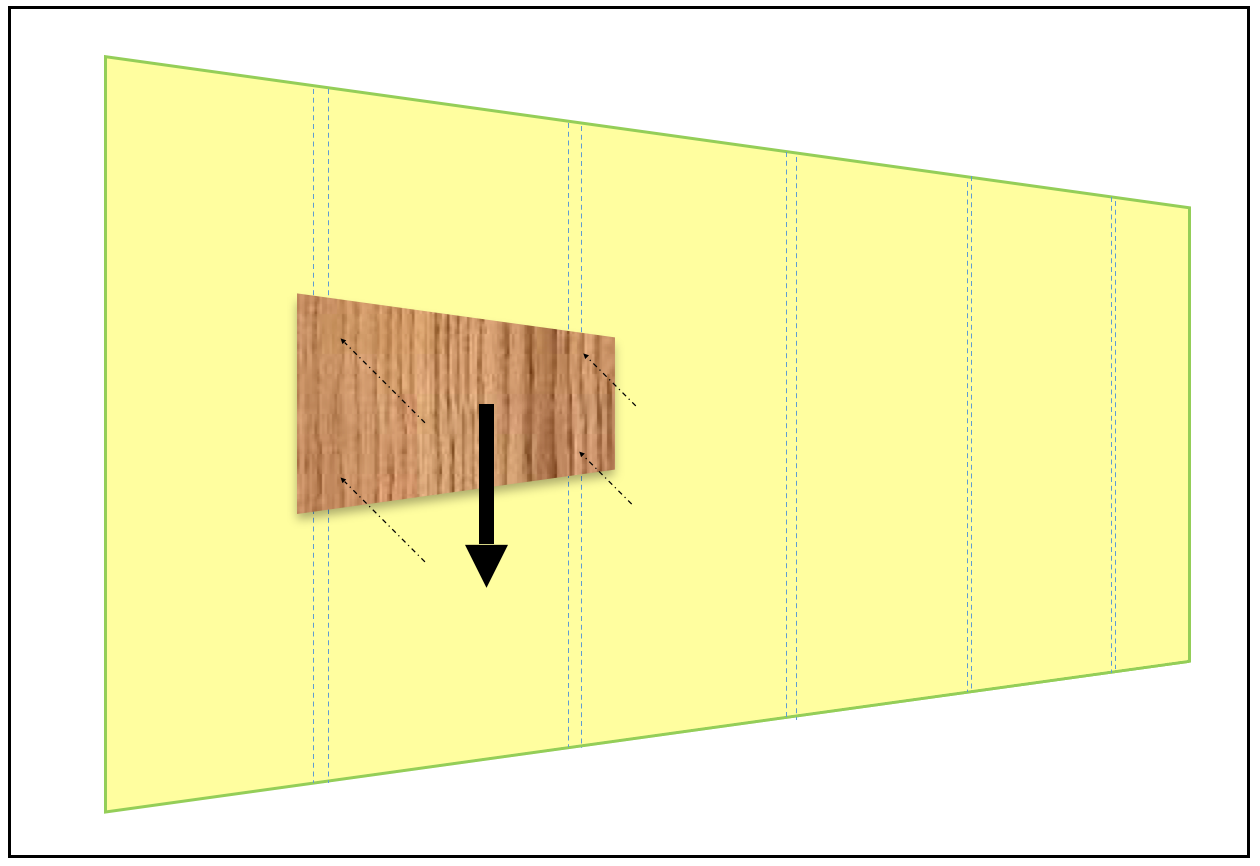

9. Continuez ainsi la mise en œuvre des autres plaques de plâtre :

10. Mettez en œuvre l’isolant éventuel et passez les gaines techniques :

11. Posez le second parement :

Commencer par une plaque entière pour décaler les joints par rapport à ceux du premier parement.

12. Réalisez les joints entre plaques de plâtre : voir la question « Comment réaliser les joints entre plaques de plâtre »

Utilisez les bons outils :

Chaque plaque de plâtre a son domaine d’emploi et son montage en fonction de son type :

- Type A dans les pièces de vie : Plaque PLADUR® N BA 13

- Type H1 dans les pièces humides (salle d’eau, de bains et sanitaires) : Plaque PLADUR® H1 BA 13

Type FONIC pour une meilleure isolation acoustique : Plaque PLADUR® FONIC BA 13 ![]()

- 2 épaisseurs de plaques BA 13 en bord de trémie : Plaque PLADUR® N BA 13

- Plaques NF recommandées en cloisons et contre-cloisons : toute la gamme de plaques de plâtre PLADUR® BA 13

- Plaques pour la réalisation de plafond : Plaque PLADUR® N BA 13

1. tracez la découpe à l’aide d’un profil ou d’une règle ;

2. coupez le carton au cutter en suivant le trait ;

3. posez la découpe sur le bord de la palette, découpez en haut et pliez la plaque vers le bas ;

4. posez la plaque debout et coupez le carton gris au cutter ;

5. râpez la découpe pour obtenir un bord franc et régulier ;

=> Méthode alternative, il est possible de scier directement la plaque en suivant le trait. Dans ce cas, posez la plaque à plat et tenez-la derrière la découpe, à l’avancement.

C’est une association de produits simples (plaques de plâtre, ossatures, accessoires) transformée en un ouvrage (cloison, plafond, doublage, etc.) offrant toutes les garanties et performances qui lui sont nécessaires : robustesse, aspect, capacité à recevoir des finitions, performances incendie, acoustiques ou thermique lorsqu’il y a lieu.

Avant de réaliser des travaux de fixation sur les ouvrages en plaque de plâtre, il convient d’analyser la charge de l’objet de manière à choisir la fixation adéquate.

Pour accrocher un objet de plus de 30 kg (meubles de cuisine, lavabo, radiateurs, ballon d’eau chaude, etc.), il vous faut repérer les éléments d’ossature de la cloison sur lesquels vous visserez une ossature de renvoi au travers du parement.

Le poids maximum par mètre linéaire* varie en fonction de l’épaisseur de votre meuble.

*Un mètre linéaire correspond à un mètre mesuré dans le sens de la longueur de l’ouvrage (parallèle au sol).

A) Installer un renfort sur une cloison à ossature métallique

1. À l’aide d’une scie, réalisez soigneusement une ouverture rectangulaire sur la cloison en plâtre allant d’un montant vertical au montant vertical suivant. Conservez le rectangle de plâtre ainsi obtenu.

2. Fixez un renfort en bois entre les deux montants métalliques. Vérifiez que le montant est fermement tenu à ceux-ci.

3. Vissez des pièces en bois au niveau des parties inférieures et supérieures du trou.

4. Replacez le rectangle de plâtre conservé après (1.) en le vissant aux renforts en bois et aux montants métalliques. Recouvrez les joints et les vis en utilisant un enduit de la gamme PLADUR® et la bande à joint PLADUR®. Pour une meilleure finition, biseautez et humidifiez préalablement le bord des plaques.

B) Installer un renfort sur une contre-cloison ou un habillage.

1. À l’aide d’une scie, faites une ouverture sur le mur en plâtre, d’une taille suffisante pour fixer le renfort en bois.

2. Fixez le renfort au mur à l’aide de chevilles et vis appropriées. Préparez quatre plots d’enduit multi-usage PLADUR® ou de mortier adhésif PLADUR ENAIRGY® MA et replacez la plaque découpée en la vissant au renfort et en l’appuyant sur les quatre plots.

3. Recouvrez les vis en utilisant un enduit de la gamme PLADUR® et traiter les joints à l’aide de la bande à joint PLADUR® et d’un enduit de la gamme PLADUR®.

Avant de réaliser des travaux de fixation sur les ouvrages en plaque de plâtre, il convient d’analyser la charge de l’objet de manière à choisir la fixation adéquate.

Objet à fixer jusqu’à 30 kg

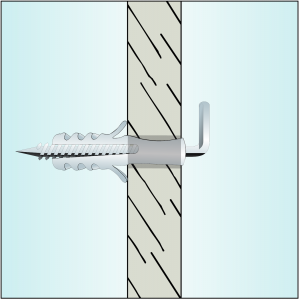

Pour accrocher un objet de 10 à 30 kg (armoire de toilette, tringle à rideau, etc.), la fixation peut se faire à travers la plaque de plâtre à l’aide de chevilles à ailette, de chevilles à expansion ou de vis à filet gros après avoir vérifié leur capacité portante auprès du fournisseur.

ATTENTION : la distance minimale entre points de fixation doit être de 40 cm.

Cheville à ailettes

Cheville à expansion

Avant de réaliser des travaux de fixation sur les ouvrages en plaque de plâtre, il convient d’analyser la charge de l’objet de manière à choisir la fixation adéquate.

Dans le cadre de la fixation d’objets de décoration (petits miroirs, tableaux, etc.) inférieures à 10 kg, vous avez la possibilité de les fixer directement dans le mur à l’aide de crochets en X ou de chevilles en plastique pour plaque de plâtre.

Crochet en X

Cheville en plastique

Avant de réaliser des travaux de fixation sur les ouvrages en plaque de plâtre, il convient d’analyser la charge de l’objet de manière à choisir la fixation adéquate.

Poids inférieur à 2 kg

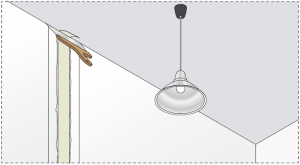

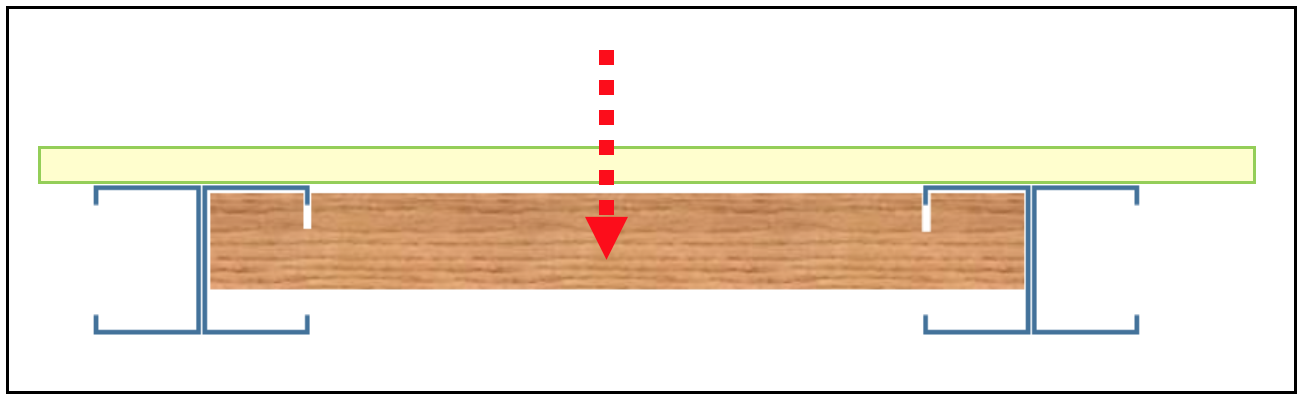

S’il pèse moins de 2 kg, il faut suspendre le luminaire avec une cheville adaptée (à bascule, à ressort ou à expansion par exemple). Une règle simple : prévoyez un espacement de 1,2 m entre deux charges de 2 kg.

Poids supérieur à 2 kg

Si votre luminaire pèse plus de 2 kg, fixez-le directement au plancher support. Vérifiez la capacité portante de la fixation auprès du fournisseur.

Principe : lors de la mise en œuvre de l’ossature, y visser une platine rainurée en bois puis y fixer les charges prévues.

Dimensions de la platine : largeur 598 mm (398 mm dans le cas d’un entraxe 40 cm entre montants), hauteur 200 mm ou plus, épaisseur 36 mm ou plus. Utiliser du bois non fissuré exempt de nœuds.

Rainurer la platine en atelier, au droit des retours des ailes des montants (profondeur rainure, 7 mm ; largeur 1 à 2 mm ; distance par rapport au bord = largeur de l’aile du montant)

Dans le cas de montants simples, doubler les montants destinés à recevoir la platine

Placer la platine à l’endroit voulu en l’emboîtant dans les retours d’aile des montants et y visser les ailes des montants avec au moins 4 vis PLADUR® PM 3,9 x 35.

Lors de la mise en œuvre du parement, repérer la platine en marquant sa position

Visser les charges dans la platine au travers du parement en utilisant des vis de longueur supérieure ou égale à l’épaisseur du parement augmentée de 15 mm (exemple, pour un parement 2BA13, longueur minimale des vis = 25 + 15 = 40 mm donc utiliser des vis PLADUR® PM 3,9 x 45 ou 55 mm.

Si les charges sont lourdes, réaliser une étude mécanique ou appeler l’assistance technique PLADUR®.

L’annexe B du NF DTU 25.41 P1-1 précise que :

- les charges jusqu’à 10 kg peuvent être fixées directement dans les plaques de plâtre à l’aide de fixations du type crochets en X ou similaires, ou de chevilles à expansion ou à bascule adaptées à ce support.

- Les charges comprises entre 10 et 30 kg peuvent être fixées directement dans les plaques de plâtre à l’aide de chevilles à expansion ou à bascule adaptées au type et à l’épaisseur du parement en respectant un espacement minimal 40 cm entre points de fixation.

- Les charges supérieures à 30 kg doivent être fixées directement à l’ossature au moyen d’une traverse en bois ou en métal elle-même fixée dans les montants au travers du parement dans le cas de cloisons et fixées directement à la structure du bâtiment dans le cas de contre cloisons ou d’habillages.

Dans tous les cas, vérifier la capacité portante de l’organe de fixation (chevilles, etc…) dans la situation d’ouvrage prévue (chargement, parement, etc…) auprès de son fabricant.

Lorsque la charge est excentrée, réaliser une étude mécanique pour déterminer les efforts appliqués aux fixations.

En zone sismique, vérifier aussi la résistance de la cloison en tenant compte de la charge accrochée.

Après repérage de l’ossature, il est souvent possible de visser une platine bois ou acier dans l’ossature au travers du parement, à condition que la longueur des vis soit supérieure à l’épaisseur cumulée de la platine et du parement augmentée d’au moins un centimètre. La résistance de cet assemblage dépend du type de vis, mais aussi des épaisseurs du parement et de la platine ainsi que de la direction de l’effort (traction, cisaillement, les deux …).

Aucune, sauf dans le cas d’un avis technique ou DTA visant cet usage.

Certains produits ont pu faire l’objet d’expérimentations, mais le gypse constituant le cœur des plaques de plâtre est sujet à dissolution lorsqu’il est exposé à l’eau.

Les cycles de gel / dégel dégraderaient les plaques de plâtre et l’humidité extérieure, pouvant atteindre 100% en cas de brouillard, occasionnerait un risque important de fluage.

- Lorsque le plafond de la salle de bains est horizontal (cas général, à l’exclusion des rampants – voir ci-après) : plaque de plâtre PLADUR® N.

En effet, le risque de projection est faible : l’emploi de plaques hydrofugées n’est de ce fait pas justifié et le NF DTU 25.41 n’impose les plaques de plâtre hydrofugées que pour les parois verticales et les rampants (articles 1, 5.5 et 6.3.4.2 de la partie 1-1, article 3.2 de la partie 1-2) - En rampant des locaux classés EB+p (salles de bains), le NF DTU 25.41 (art.1 de la partie 1-1 et 3.2 de la partie 1-2) demande une plaque hydrofugée NF H1 jusqu’à 1,80 m au-dessus du sol.

En effet, le risque de projection d’eau ne peut pas être écarté. La plaque hydrofugée y trouve donc sa place. - Dans les saunas, jacuzzi, spas, balnéothérapies…, utiliser un procédé sous avis technique ou DTA visant cet usage.

En effet, la quantité de vapeur d’eau générée dans ce type de locaux est très supérieure à celle admise par le NF DTU 25.41-1-1 (art.1 et cahiers du CSTB 3567, mai 2006, classement des locaux en fonction de l’exposition à l’humidité des parois)

La résistance au feu d’une cloison sur ossature métallique est attestée par son PV de résistance au feu.

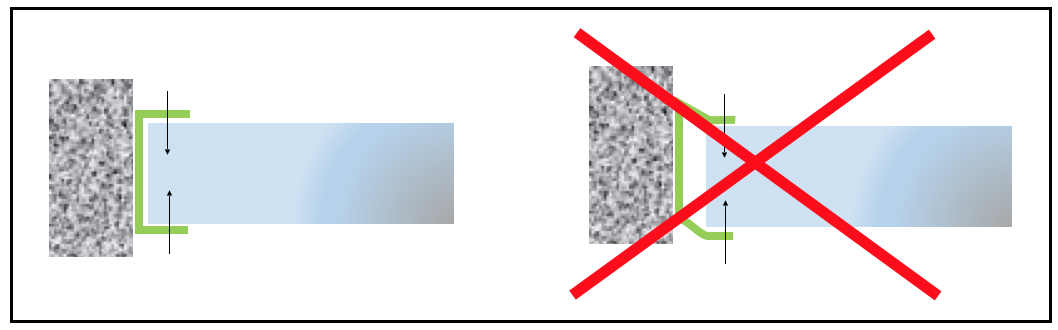

Les conditions de fixations des montants dans les rails – ou l’absence de fixation des montants dans les rails – sont normalement précisées dans la description du montage essayé et validé par le PV. Toute fixation différente rendrait la cloison non conforme au PV.

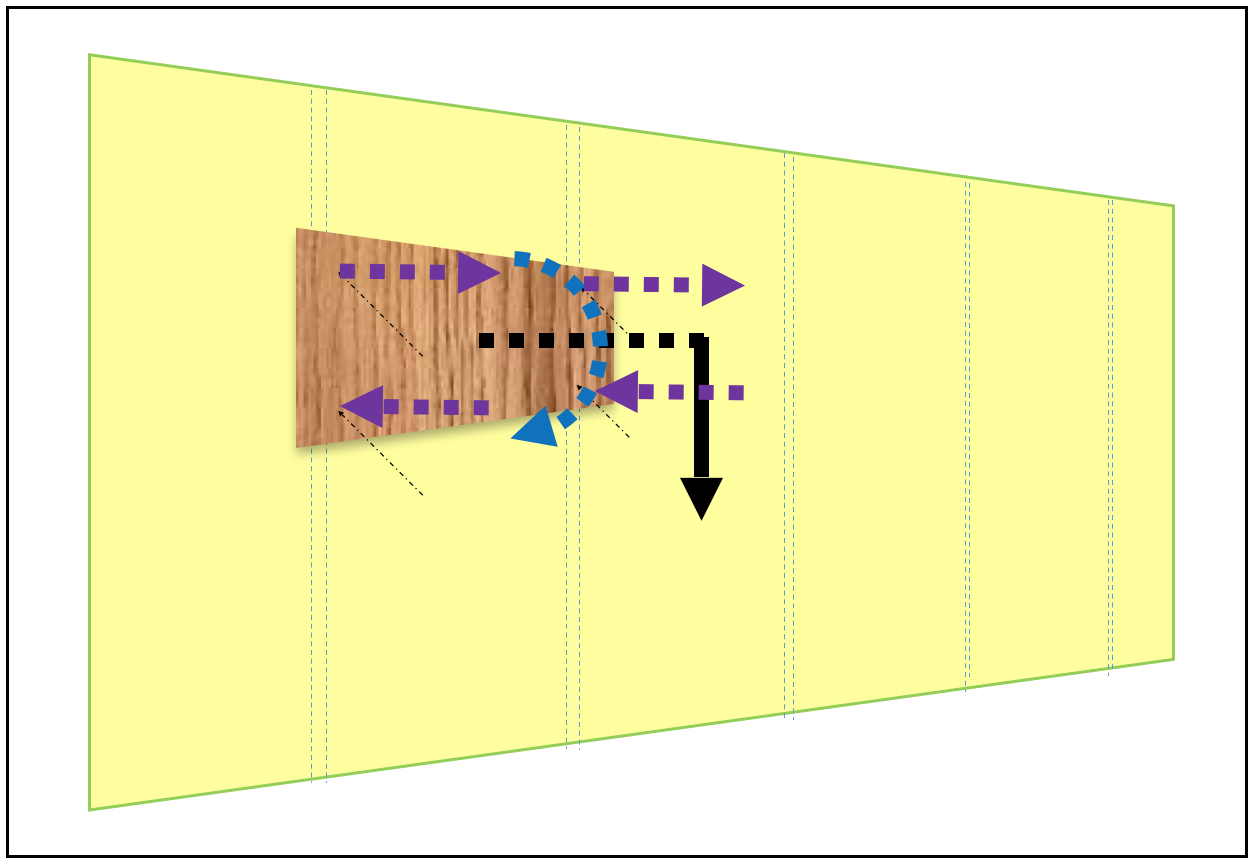

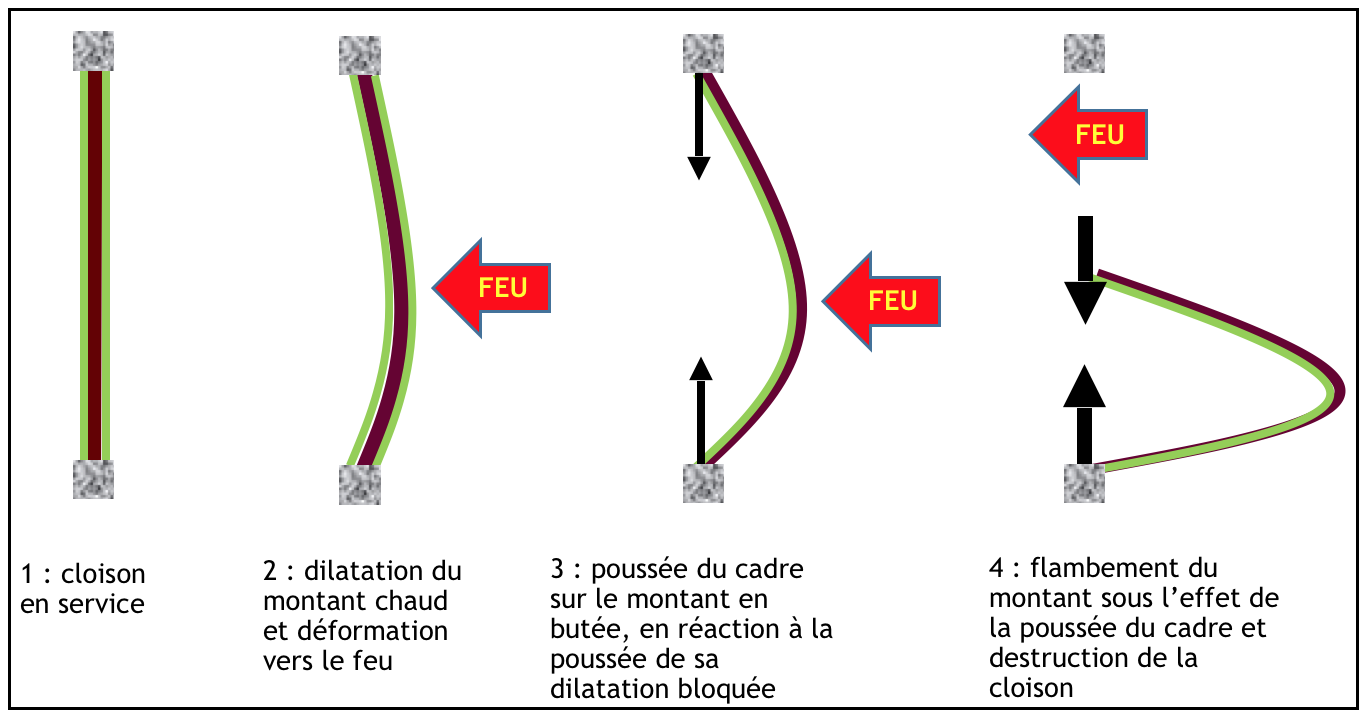

Ce point revêt une grande importance car, lors de l’échauffement de la cloison, ses ossatures métalliques se dilatent. Le respect des jeux indiqués dans le PV devient alors essentiel. C’est la raison pour laquelle la norme NF EN 1364-11 précise qu’en cas d’extension en hauteur2, « les jeux de dilatation sont augmentés proportionnellement ».

En effet, lors de l’exposition au feu, les ossatures métalliques sont exposées à des températures élevées. De ce fait, elles se dilatent. Si le jeu est insuffisant, les montants butent et exercent une poussée de plus en plus forte dans le cadre d’essai. Ils reçoivent en réaction un effort de compression égal à leur poussée. Leur résistance étant amoindrie et les montants étant déformés vers le feu, ils sont alors sujets au phénomène de « flambement » bien connus des mécaniciens : ils s’effondrent et entraînent la cloison dans leur chute.

Par exemple, un jeu de 10 mm lors d’un essai réalisé sur une cloison de hauteur 3,40 m implique, si le PV autorise une hauteur 4,40 m, la réalisation d’un jeu de 10 mm x 4,40/3,40 = 13mm.

Cette valeur peut entrer dans le cadre des mises en œuvre du NF DTU 25.41.

Lorsque le jeu nécessaire à la résistance au feu de la cloison excède les valeurs prévues dans le NF DTU 25.41, il devient nécessaire d’étudier précisément sa valeur et de vérifier la solidité du dispositif de coulisse mis en place.

- NF EN 1364-1 : essais de résistance au feu des éléments non porteurs – partie 1 : murs

- NF EN 1364-1 Art. 13.3 : domaine d’application directe des résultats d’essais, extension en hauteur

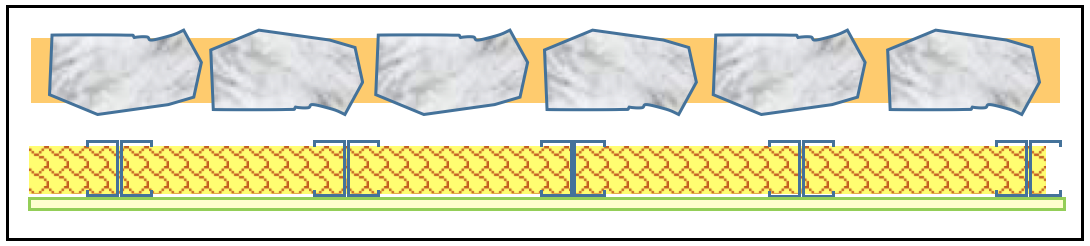

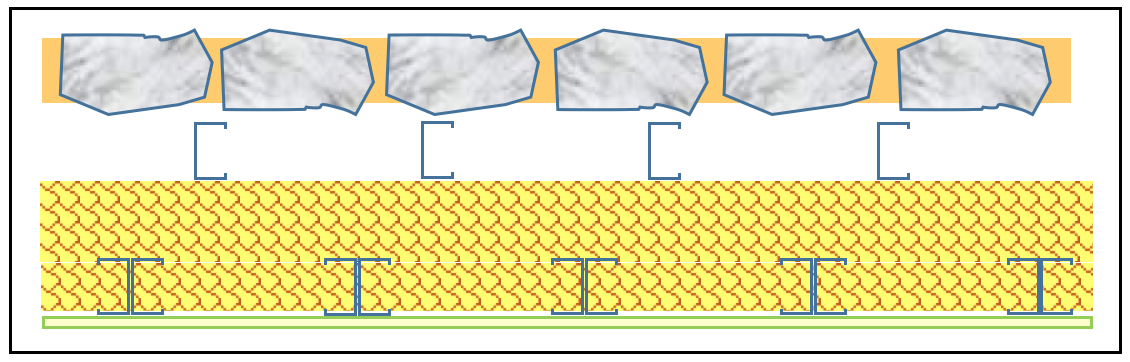

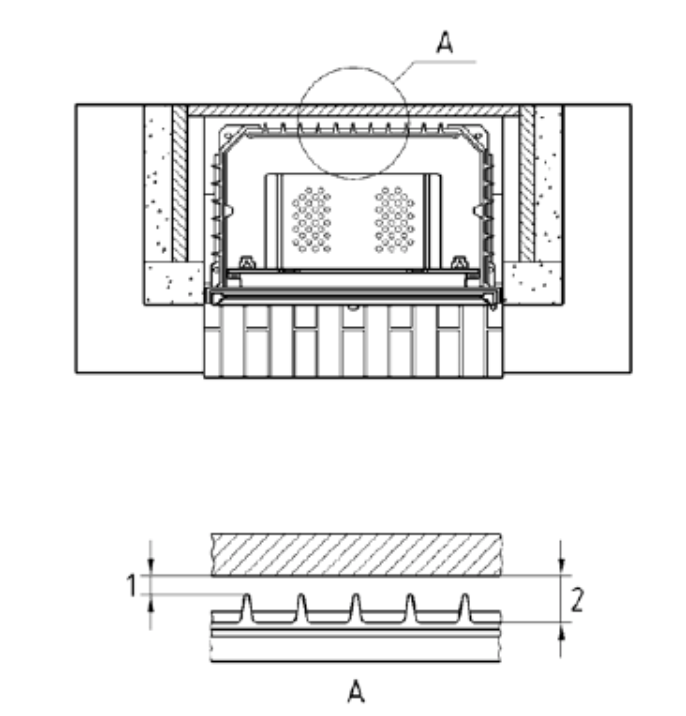

Lorsque le plancher-haut existant ne peut pas recevoir le surcroît de chargement occasionné par le plafond à réaliser, ou plus simplement lorsque sa capacité portante n’a pas pu être vérifiée, le nouveau plafond doit être réalisé sans suspente :

- Choisir l’ossature adaptée au montage en fonction du parement à mettre en œuvre et de la portée du plafond. Il s’agira toujours de montants sur chant, simples ou accolés.

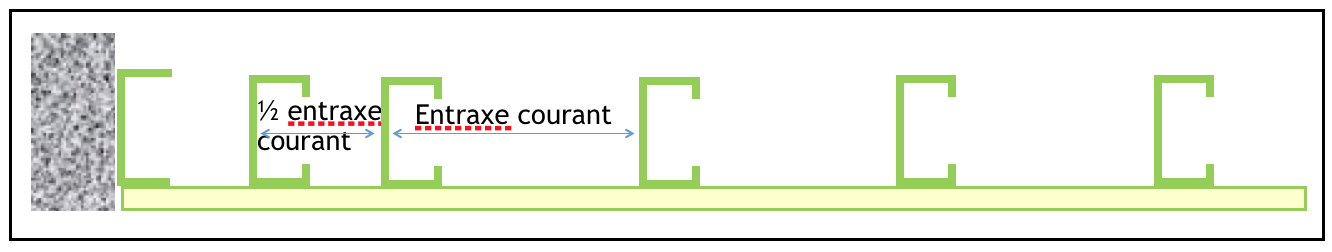

- Fixer un rail périphérique adapté aux montants à utiliser sur toute la périphérie du plafond, avec des fixations adaptées au support disposées à entraxe maximal 60 cm, placées dans le tiers supérieur de l’âme du rail (voir memento PLADUR, chapitre plafonds sans suspentes).

- Positionner l’ossature du plafond et la visser dans le rail périphérique à l’aide d’une vis PLADUR MM dans aile, à chaque extrémité du montant.NOTA : le jeu nécessaire à la pose du montant doit être réduit le plus possible afin de ne pas solliciter les ailes du rail périphérique en flexion

Qualité + : Pour améliore l’aspect fini, ajouter une ligne d’ossature à chaque extrémité. Ceci réduira la différence entre la flèche 0 du profilé périphérique et la flèche des premiers éléments d’ossature (montants simples ou doubles)

- Poser l’isolant éventuel. Il est généralement possible de poser un isolant peu épais au-dessus des montants puis un isolant plus important dans leur épaisseur. Cette mise en œuvre allie l’efficacité acoustique ou énergétique à la recherche d’un moindre encombrement.

NOTA : dans ce cas, l’isolant situé au-dessus des montants doit absolument être dépourvu de pare-vapeur.

- Poser les plaques et traiter les joints de la même façon que pour un plafond suspendu.

A noter :

- Certains parements ou certaines portées appelleront une ossature plus grande : consulter PLADUR®

- L’absence de suspentes confère une bonne isolation acoustique à ce type de plafonds

Le choix des murs de façade en fonction de leur exposition à l’eau relève normalement de la responsabilité du Maître d’œuvre.

Il peut arriver qu’une volonté de mieux faire ou plus simplement de simplifier la mise en œuvre, peut conduire l’entreprise à garnir d’isolant la totalité du vide de contre cloison.

Elle modifie alors le type de mur. Cette modification engage la responsabilité de l’Entreprise et peut dans certains cas entraîner ou aggraver des désordres sur des ouvrages d’aménagement relevant d’autres corps d’état, notamment certains parquets ou revêtements sensibles à l’humidité ambiante.

PLADUR® pour isoler un mur en maçonnerie apparente et une seconde décrivant les différents types de mur en maçonnerie apparente.

Recommandation PLADUR® pour isoler un mur en maçonnerie destinée à rester apparente :

- Vérifier que le mur est situé à moins de 18 mètres du sol et n’est pas situé en front de mer.

Dans le cas contraire, consulter nos services techniques.

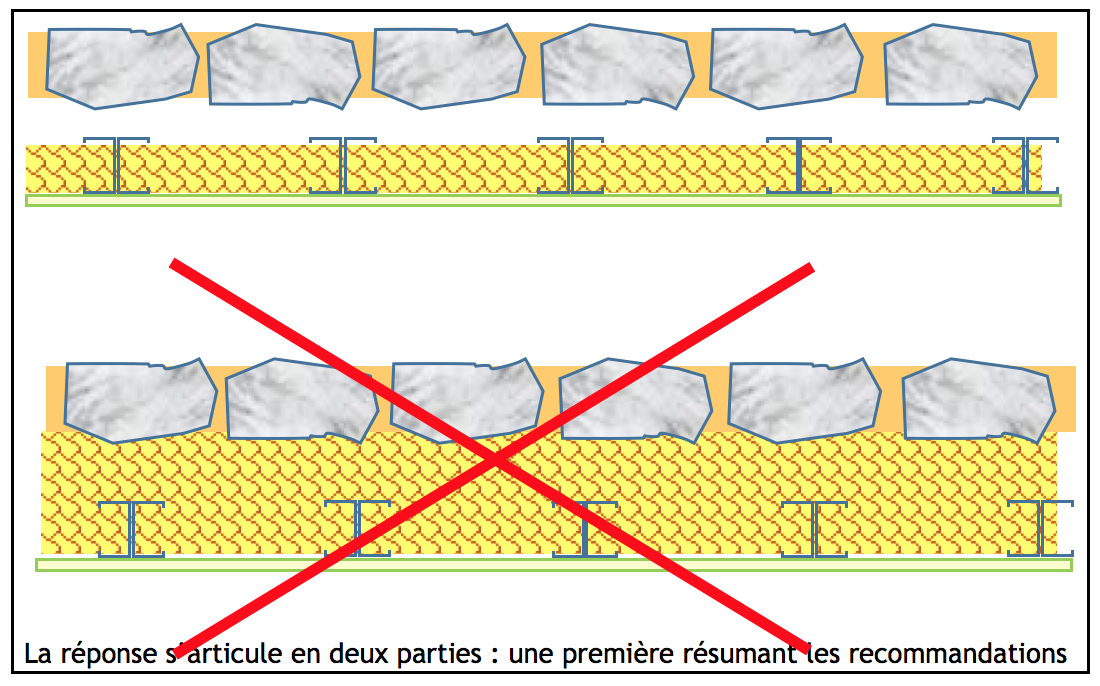

NOTA : Lorsque le sol extérieur comporte une pente, compter la hauteur du mur à partir du bas de la pente. - Dans le cas d’un doublage en plaques sur ossature avec une seule épaisseur d’isolant :

a. Choisir un doublage sur ossature en montants accolés.

b. Disposer l’ossature en ménageant une lame d’air continue de l’ordre de cinq centimètres environ, au parement intérieur du mur. L’interposition de cales en tronçons de montants PLADUR® M48 entre le nu intérieur du mur et l’isolant peut contribuer à maintenir la continuité de la lame d’air

c. Poser l’isolant entre les montants

d. Finir la contre-cloison.

- Dans le cas d’un doublage en plaques sur ossature avec une seule épaisseur d’isolant :

a. Disposer une première ligne d’ossatures à proximité du mur. Ces ossatures sont destinées à garantir le maintien effectif de la lame d’air continue. Elles doivent donc être suffisamment rigides pour tenir l’isolant mais peuvent ne pas être dimensionnées comme les ossatures de la contre-cloison.

b. Disposer la première épaisseur d’isolant en une seule couche, obligatoirement dépourvue de pare-vapeur.

c. Disposer l’ossature de la contre-cloison immédiatement devant le premier isolant, avec un décalage par rapport à la première ossature mise en œuvre.

d. Poser la couche intérieure d’isolant entre les montants. Si un pare-vapeur est prévu, le positionner à l’intérieur, c’est-à-dire côté parement de la contre-cloison.

e. Finir la contre-cloison.

- Dans le cas d’un complexe de doublage PLADUR ENAIRGY® :

a. En zone littorale, vérifier que la situation du mur autorise les murs de type IIa.

b. Vérifier que l’état et la planéité du mur permettent la pose d’un complexe de doublage collé. Vérifier aussi l’adhérence du mortier-adhésif ENAIRGY® MA au mur.

c. Mettre en œuvre le complexe de doublage

Le référentiel

Le référentiel du doublage en plaques de plâtre sur ossatures reste le NF DTU 25.41, celui des complexes de doublage PLADUR ENAIRGY® le NF DTU 25.42.

Le Guide pour le choix des murs de façades en fonction du site est le NF DTU 20.1 P3.

Ce document définit quatre types de murs, les types de murs I, II, III, IV et relie leur choix à la situation de la façade.

Les différents types de murs en maçonnerie destinée à rester apparente

Les types de murs

- Les murs de type I sont des murs ne comportant ni revêtement étanche sur leur parement extérieur ni coupure de capillarité dans son épaisseur : c’est notamment le cas des murs en maçonnerie apparente lorsqu’un isolant est posé au contact du mur.

Les murs de type I en maçonneries destinées à rester apparentes (briques pleines, pierres de taille ou moellons) ne sont jamais admis, sauf exceptionnellement et moyennant justification. - Les murs de type II sont des murs ne comportant aucun revêtement étanche sur leur parement extérieur mais comportant dans leur épaisseur une coupure de capillarité continue.

a. Lorsque la coupure de capillarité est constituée par un isolant non hydrophile, polystyrène par exemple, c’est un mur de type Iia.

b. Lorsque la coupure de capillarité est constituée par une lame d’air continue, c’est un mur de type IIb.

Cas des complexes de doublage collés PLADUR ENAIRGY® :

Les murs doublés par complexe PLADUR ENAIRGY® comportent à la fois une lame d’air et un isolant non hydrophile. La lame d’air est traversée par les plots de mortier-adhésif ENAIRGY®. S’agissant d’un matériau à base de plâtre, il est à considérer comme hydrophile. La lame d’air n’est donc pas continue au sens du NF DTU 20.1 P3. Les murs avec complexes collés PLADUR ENAIRGY® relèvent donc du type Iia.

- Les murs de type III comportent une lame d’air continue, une cloison de doublage et un dispositif d’évacuation vers l’extérieur des eaux d’infiltrations éventuelles (« pissette » ou exutoires, le plus souvent).

a. Leur mise en œuvre dépasse le cadre d’intervention de l’entreprise de plâtrerie/plaquisterie

b. Hormis les zones littorales, il n’est recommandé qu’en façade abritée située entre 18 et 28 m par rapport au sol ou au bas du dénivelé si la construction est située en haut de pente.

Le terme « cloison de doublage » désigne une paroi rapportée contre – ou à quelques cm – de la face intérieure d’un mur maçonné ou d’une cloison séparative pleine.

- Les murs de type IV comportent un revêtement étanche, le plus souvent un bardage, situé à l’extérieur de la maçonnerie.

Doublage avec fourrures sur doublage en plaques de plâtre sur ossature métallique

Consulter l’électricien sur la possibilité de déporter les interrupteurs et prises de courant.

Si nécessaire, prévoir la mise en place de boîtiers de dérivation.

Vérifier la présence ou l’absence de pare-vapeur.

Le démontage d’un boîtier électrique permet généralement d’accéder à l’isolant.

NOTA : dans le cas d’un isolant existant imperméable à la vapeur d’eau (polystyrène ou en polyuréthane par exemple), la dépose complète de cet isolant est obligatoire.

Sécurité :

Cette opération doit obligatoirement être réalisée par une personne habilitée pour intervenir sur l’installation électrique.

- Déconnecter l’installation électrique

- Démonter le boîtier

- Examiner l’isolant et la plaque de plâtre

- Remonter le boîtier électrique

- Reconnecter l’installation électrique

Dans certains cas, plusieurs modifications ont pu avoir été réalisées : ne pas hésiter à démonter une fenêtre pour avoir accès à toute l’épaisseur d’isolants ayant pu être mis en œuvre.

Si un pare-vapeur est présent, le neutraliser en perçant des trous de diamètre 10 mm minimum espacés de 20 à 30 cm environ sur toute la surface du doublage ou contre cloison existant.

Vérifier que le pare-vapeur est bien percé quand des filaments de laine minérale s’accrochent à la mèche.

Dans le cas d’un abandon de certaines prises, faire déconnecter tous les conducteurs concernés par un électricien qualifié.

Réserver les réseaux à déporter :

- Faire déconnecter les réseaux et démonter les boîtiers par un électricien qualifié

- Déporter les réservations

- Remettre en place l’isolant existant s’il a été déplacé.

- La gaine doit être suffisamment longue pour franchir la nouvelle épaisseur d’isolant

- Le parement existant peut être découpé sur une longueur égale à l’épaisseur du complexe à coller.

Réaliser la contre-cloison PLADUR® :

- Fixer deux fourrures dans l’ossature du doublage existant, à 1/3 et 2/3 de la hauteur respectivement, en les vissant dans l’ossature existante au travers du parement

Longueur des vis = épaisseur du parement + 12 mm minimum

Pour un parement simple peau BA13, une vis PM 3,5×25 convient.

- Poser les appuis intermédiaires PLADUR®

- Poser l’isolant, obligatoirement dépourvu de pare-vapeur

- Si cette option est prévue, poser un pare-vapeur continu sur les ossatures à l’aide d’un ruban adhésif double-face

- Dans le cas contraire, utiliser des plaques PLADUR® PV

- Poser les plaques et finir la contre-cloison

Doublage sans appui intermédiaire sur doublage en plaques de plâtre sur ossature métallique

Consulter l’électricien sur la possibilité de déporter les interrupteurs et prises de courant.

Si nécessaire, prévoir la mise en place de boîtiers de dérivation.

Vérifier la présence ou l’absence de pare-vapeur.

Le démontage d’un boîtier électrique permet généralement d’accéder à l’isolant.

NOTA : dans le cas d’un isolant existant imperméable à la vapeur d’eau (polystyrène ou en polyuréthane par exemple), la dépose complète de cet isolant est obligatoire.

Sécurité :

Cette opération doit obligatoirement être réalisée par une personne habilitée pour intervenir sur l’installation électrique.

- Déconnecter l’installation électrique

- Démonter le boîtier

- Examiner l’isolant et la plaque de plâtre

- Remonter le boîtier électrique

- Reconnecter l’installation électrique

Dans certains cas, plusieurs modifications ont pu avoir été réalisées : ne pas hésiter à démonter une fenêtre pour avoir accès à toute l’épaisseur d’isolant (s) ayant pu être mis en œuvre.

Si un pare-vapeur est présent, le neutraliser en perçant des trous de diamètre 10 mm minimum espacés de 20 à 30 cm environ sur toute la surface du doublage ou contre cloison existant.

Vérifier que le pare-vapeur est bien percé quand des filaments de laine minérale s’accrochent à la mèche.

Dans le cas d’un abandon de certaines prises, faire déconnecter tous les conducteurs concernés par un électricien qualifié.

Réserver les réseaux à déporter :

- Faire déconnecter les réseaux et démonter les boîtiers par un électricien qualifié

- Déporter les réservations

- Remettre en place l’isolant existant s’il a été déplacé.

- La gaine doit être suffisamment longue pour franchir la nouvelle épaisseur d’isolant

- Le parement existant peut être découpé sur une longueur égale à l’épaisseur du complexe à coller.

Réaliser la contre-cloison PLADUR® :

- Poser les ossatures

- Poser l’isolant, obligatoirement dépourvu de pare-vapeur

- Si cette option est prévue, poser un pare-vapeur continu sur les ossatures à l’aide d’un ruban adhésif double-face

- Dans le cas contraire, utiliser des plaques PLADUR® PV

- Poser les plaques et finir la contre-cloison

Contre-cloison sans appui intermédiaire sur complexe de doublage

Identifier l’isolant existant

- Dans le cas d’un isolant en laine minérale

Consulter l’électricien sur la possibilité de déporter les interrupteurs et prises de courant.

Si nécessaire, prévoir la mise en place de boîtiers de dérivation.

Vérifier la présence ou l’absence de pare-vapeur.

Le démontage d’un boîtier électrique permet généralement d’accéder à l’isolant.

Sécurité :

Cette opération doit obligatoirement être réalisée par une personne habilitée pour intervenir sur l’installation électrique.

- Déconnecter l’installation électrique

- Démonter le boîtier

- Examiner l’isolant et la plaque de plâtre

- Remonter le boîtier électrique

- Reconnecter l’installation électrique

Dans certains cas, plusieurs modifications ont pu avoir été réalisées : ne pas hésiter à démonter une fenêtre pour avoir accès à toute l’épaisseur d’isolants ayant pu être mis en œuvre.

Si un pare-vapeur est présent, le neutraliser en perçant des trous de diamètre 10 mm minimum espacés de 20 à 30 cm environ sur toute la surface du doublage existant.

Vérifier que le pare-vapeur est bien percé quand des filaments de laine minérale s’accrochent à la mèche.

Dans le cas d’un abandon de certaines prises, faire déconnecter tous les conducteurs concernés par un électricien qualifié.

Réserver les réseaux à déporter :

- Faire déconnecter les réseaux et démonter les boîtiers par un électricien qualifié

- Préparer les réservations dans le complexe de doublage à coller.

- Si nécessaire, modifier le tracé des canalisations afin de ne pas traverser ou perforer le nouveau pare-vapeur.

- Le parement existant peut être découpé sur une longueur égale à l’épaisseur du complexe à coller.

Réaliser la contre-cloison PLADUR® :

- Fixer une fourrure à mi-hauteur dans le parement existant à l’aide de chevilles à expansion

Vérifier auprès du fabricant des chevilles qu’elles résistent à au moins 25 daN en traction, effort de service, dans la plaque de plâtre existante - Poser appuis intermédiaires

- Poser l’isolant, obligatoirement dépourvu de pare-vapeur

- Si cette option est prévue, poser un pare-vapeur continu sur les ossatures à l’aide d’un ruban adhésif double-face

- Dans le cas contraire, ne pas poser de pare-vapeur mais utiliser obligatoirement des plaques PLADUR PV

- Poser les plaques et finir la contre-cloison

- Dans le cas d’un isolant en matière plastique alvéolaire (PSE, PUR, etc…)

Les isolants plastiques alvéolaires sont généralement peu perméables à la vapeur d’eau. Bien que ce ne soit pas leur rôle, ils pourront se comporter comme un pare-vapeur.

Faute de recul sur cette mise en œuvre, nous ne pouvons pas élaborer de recommandation portant sur le renforcement thermique d’un complexe de doublage existant en matière plastique alvéolaire.

Dans cette situation, nous recommandons de déposer le complexe existant et de le remplacer intégralement par la nouvelle contre-cloison.

Doublage avec fourrures sur complexe de doublage

Identifier l’isolant existant

- Dans le cas d’un isolant en laine minérale

Consulter l’électricien sur la possibilité de déporter les interrupteurs et prises de courant.

Si nécessaire, prévoir la mise en place de boîtiers de dérivation.

Vérifier la présence ou l’absence de pare-vapeur.

Le démontage d’un boîtier électrique permet généralement d’accéder à l’isolant.

Sécurité :

Cette opération doit obligatoirement être réalisée par une personne habilitée pour intervenir sur l’installation électrique

- Déconnecter l’installation électrique

- Démonter le boîtier

- Examiner l’isolant et la plaque de plâtre

- Remonter le boîtier électrique

- Reconnecter l’installation électrique

Dans certains cas, plusieurs modifications ont pu avoir été réalisées : ne pas hésiter à démonter une fenêtre pour avoir accès à toute l’épaisseur d’isolants ayant pu être mis en œuvre.

Si un pare-vapeur est présent, le neutraliser en perçant des trous de diamètre 10 mm minimum espacés de 20 à 30 cm environ sur toute la surface du doublage existant.

Vérifier que le pare-vapeur est bien percé quand des filaments de laine minérale s’accrochent à la mèche.

Dans le cas d’un abandon de certaines prises, faire déconnecter tous les conducteurs concernés par un électricien qualifié.

Réserver les réseaux à déporter :

- Faire déconnecter les réseaux et démonter les boîtiers par un électricien qualifié

- Préparer les réservations dans le complexe de doublage à coller.

- Si nécessaire, modifier le tracé des canalisations afin de ne pas traverser ou perforer le nouveau pare-vapeur.

- Le parement existant peut être découpé sur une longueur égale à l’épaisseur du complexe à coller.

- Dans le cas d’un isolant en matière plastique alvéolaire (PSE, PUR, etc…)

Les isolants plastiques alvéolaires sont généralement peu perméables à la vapeur d’eau. Bien que ce ne soit pas leur rôle, ils pourront se comporter comme un pare-vapeur.

Faute de recul sur cette mise en œuvre, nous ne pouvons pas élaborer de recommandation portant sur le renforcement thermique d’un complexe de doublage existant en matière plastique alvéolaire.

Dans cette situation, nous recommandons de déposer le complexe existant et de le remplacer intégralement par la nouvelle contre-cloison.

Complexe de doublage sur complexe de doublage

Identifier l’isolant existant

- Dans le cas d’un isolant en laine minérale

Consulter l’électricien sur la possibilité de déporter les interrupteurs et prises de courant.

Si nécessaire, prévoir la mise en place de boîtiers de dérivation.

Vérifier la présence ou l’absence de pare-vapeur.

Le démontage d’un boîtier électrique permet généralement d’accéder à l’isolant.

Sécurité :

Cette opération doit obligatoirement être réalisée par une personne habilitée pour intervenir sur l’installation électrique.

- Déconnecter l’installation électrique

- retirer le plafonnier

- Démonter le boîtier

- Examiner l’isolant et la plaque de plâtre

- Remonter le boîtier électrique et le plafonnier

- Reconnecter l’installation électrique et vérifier que le plafonnier fonctionne

Dans certains cas, plusieurs modifications ont pu avoir été réalisées : ne pas hésiter à démonter une fenêtre pour avoir accès à toute l’épaisseur d’isolant (s) ayant pu être mis en œuvre.

Si un pare-vapeur est présent, le neutraliser en perçant des trous de diamètre 10 mm minimum espacés de 20 à 30 cm environ sur toute la surface du doublage existant.

Vérifier que le pare-vapeur est bien percé quand des filaments de laine minérale s’accrochent à la mèche.

Retirer le revêtement mural existant ou, dans le cas de peinture, vérifier son adhérence

Vérification de l’adhérence d’une peinture (réf. NF DTU 25.42 P1-2 art. 4 et NF DTU 59.1 P1-1 art. 8.3.5) :

Coller à l’aide d’une colle cyanoacrylique ou époxy sans solvant sept plots de 20 mm de diamètre.

Après consolidation, inciser la périphérie du collage à l’aide d’une pointe à tracer.

Après durcissement, exercer sur le plot une traction perpendiculaire au subjectile et relever le plan de rupture :

- Si la rupture a lieu dans la peinture ou à l’interface peinture/carton de la plaque de plâtre, il n’est pas possible de coller un complexe de doublage sur la paroi existante

Il faut alors envisager une autre mise en œuvre.

- Si la rupture se fait par décohésion des plis du carton de la plaque de plâtre ou dans le cœur de la plaque de plâtre, le collage est possible

Dans le cas d’un abandon de certaines prises, faire déconnecter tous les conducteurs concernés par un électricien qualifié.

Réserver les réseaux à déporter :

- Faire déconnecter les réseaux et démonter les boîtiers par un électricien qualifié

- Préparer les réservations dans le complexe de doublage à coller.

- La gaine sera perpendiculaire à la surface du doublage.

- Le parement existant peut être découpé sur une longueur égale à l’épaisseur du complexe à coller.

Coller le complexe PLADUR ENAIRGY®

- Dans le cas d’un isolant en matière plastique alvéolaire (PSE, PUR, etc…)

Les isolants plastiques alvéolaires sont généralement peu perméables à la vapeur d’eau. Bien que ce ne soit pas leur rôle, ils pourront se comporter comme un pare-vapeur.

Faute de recul sur cette mise en œuvre, nous ne pouvons pas élaborer de recommandation postant sur le collage d’un complexe de doublage sur un complexe existant en matière plastique alvéolaire.

Dans cette situation, nous recommandons de déposer le complexe existant et de le remplacer intégralement par le nouveau complexe.

Complexe de doublage sur doublage en plaques de plâtre sur ossature métallique

Consulter l’électricien sur la possibilité de déporter les interrupteurs et prises de courant.

Si nécessaire, prévoir la mise en place de boîtiers de dérivation.

Vérifier la présence ou l’absence de pare-vapeur.

Le démontage d’un boîtier électrique permet généralement d’accéder à l’isolant.

NOTA : dans le cas d’un isolant existant imperméable à la vapeur d’eau (polystyrène ou en polyuréthane par exemple), la dépose complète de cet isolant est obligatoire.

Sécurité :

Cette opération doit obligatoirement être réalisée par une personne habilitée pour intervenir sur l’installation électrique

- Déconnecter l’installation électrique

- retirer le plafonnier

- Démonter le boîtier

- Examiner l’isolant et la plaque de plâtre

- Remonter le boîtier électrique et le plafonnier

- Reconnecter l’installation électrique et vérifier que le plafonnier fonctionne

Dans certains cas, plusieurs modifications ont pu avoir été réalisées : ne pas hésiter à démonter une fenêtre pour avoir accès à toute l’épaisseur d’isolants ayant pu être mis en œuvre.

Si un pare-vapeur est présent, le neutraliser en perçant des trous de diamètre 10 mm minimum espacés de 20 à 30 cm environ sur toute la surface du doublage ou contre cloison existant.

Vérifier que le pare-vapeur est bien percé quand des filaments de laine minérale s’accrochent à la mèche.

Retirer le revêtement mural existant ou, dans le cas de peinture, vérifier son adhérence

Vérification de l’adhérence d’une peinture (réf. NF DTU 25.42 P1-2 art. 4 et NF DTU 59.1 P1-1 art. 8.3.5) :

Coller à l’aide d’une colle cyanoacrylique ou époxy sans solvant sept plots de 20 mm de diamètre.

Après consolidation, inciser la périphérie du collage à l’aide d’une pointe à tracer.

Après durcissement, exercer sur le plot une traction perpendiculaire au subjectile et relever le plan de rupture :

- Si la rupture a lieu dans la peinture ou à l’interface peinture/carton de la plaque de plâtre, il n’est pas possible de coller un complexe de doublage sur la paroi existante

Il faut alors envisager une autre mise en œuvre.

- Si la rupture se fait par décohésion des plis du carton de la plaque de plâtre ou dans le cœur de la plaque de plâtre, le collage est possible

Dans le cas d’un abandon de certaines prises, faire déconnecter tous les conducteurs concernés par un électricien qualifié.

Réserver les réseaux à déporter :

- Faire déconnecter les réseaux et démonter les boîtiers par un électricien qualifié

- Préparer les réservations dans le complexe de doublage à coller.

- La gaine sera perpendiculaire à la surface du doublage.

- Le parement existant peut être découpé sur une longueur égale à l’épaisseur du complexe à coller.

Coller le complexe PLADUR ENAIRGY® conformément au NF DTU 25.42.

Tout d’abord, vérifier la résistance mécanique et le bon état de conservation des systèmes de suspension du plafond existant ainsi que la présence, ou pas, d’un pare-vapeur.

Vérifier aussi que la structure porteuse existante est capable de soutenir le nouveau plafond en plus des autres charges.

Dans certains cas, plusieurs modifications ont pu avoir été réalisées : ne pas hésiter à démonter une fenêtre de toit pour avoir accès à toute l’épaisseur d’isolants ayant pu être mis en œuvre.

Si un pare-vapeur est présent, le neutraliser en perçant des trous de diamètre 10 mm minimum espacés de 20 à 30 cm environ sur toute la surface du plafond existant.

Vérifier que le pare-vapeur est bien percé quand des filaments de laine minérale s’accrochent à la mèche.

Lorsque la résistance mécanique des suspensions ne peut pas être vérifiée, ne rien accrocher au plafond existant.

Plusieurs solutions existent alors :

- démonter le plafond existant et le remplacer par un plafond neuf,

- réaliser un plafond sans suspentes (voir le Memento PLADUR®). Dans ce cas, ne pas oublier de vérifier la présence ou pas d’un pare-vapeur dans le plafond existant.

Le choix de l’une ou l’autre de ces solutions dépend de la configuration du bâti existant. Se reporter à la documentation PLADUR® pour dimensionner l’ossature du nouveau plafond.

Réaliser le nouveau plafond soit avec un isolant revêtu d’un pare-vapeur soit avec un isolant dépourvu de pare-vapeur associé à des plaques PLADUR® PV.

Préambule

L’entrepreneur qui apporte une charge supplémentaire à un plafond existant engage sa responsabilité sur la résistance mécanique de l’ensemble.

En effet, les plafonds sont des ouvrages non porteurs. Les surcharger revient à les transformer.

La vérification du bon état de conservation d’un plafond existant et de ses ossatures ne peut donc suffire que lorsqu’aucun chargement supplémentaire ne lui est apporté. L’intérêt d’une telle vérification est limité à l’évaluation du risque de chute du plafond existant sur un second plafond, complètement indépendant, qui serait réalisé au-dessous.

Lorsqu’un surcroît de chargement est envisagé – typiquement l’ajout d’un complément d’isolation ou le remplacement de l’isolant existant par un nouvel isolant – la résistance mécanique du plafond existant sous son nouvel état de chargement doit obligatoirement être garantie. Lorsque ce n’est pas possible, ne pas surcharger le plafond existant : le remplacer par un plafond neuf ou, à minima, réaliser un plafond indépendant.

Introduction

Evaluer la capacité portante d’un plafond existant implique une connaissance de son poids ainsi que de la disposition et de la résistance de ses ossatures et éléments de suspension.

Il convient de se référer prioritairement aux dossiers des ouvrages exécutés et aux fiches techniques des produits et systèmes utilisés, normalement annexés à ces dossiers.Eventuellement, consulter les sites internet ou interroger les fabricants lorsque les produits ou systèmes existent encore.

Lorsque ces documents ne sont pas disponibles, notamment dans le cas de constructions vieilles de plus de dix ans ou de constructions pavillonnaires, les seules informations disponibles sont le plus souvent déduites des règles techniques en vigueur lors de la construction :

- Charge de service 25 daN par suspente ou par couple suspente / profilé pour les systèmes utilisés à partir de 1981, date de référence du premier DTU 25.41

- Entraxe maximal des fourrures : 60 cm dans le cas d’un plafond simple peau BA13 visé par le NF DTU 25.41

- Entraxe maximal des suspentes : 1,20 m dans le cas d’un plafond simple peau BA13 visé par le NF DTU 25.41

- Poids du plafond avoisinant 10 daN/m² dans le cas d’un plafond simple peau BA13 standard

- Poids de l’isolant : à déterminer par prélèvement et pesage

Ces valeurs ne doivent toutefois être exploitées qu’après vérification de leur exactitude.

Notamment, la notion de couple suspente/profilé est apparue avec la version 2008 du NF DTU 25.41. Les dimensions sensiblement différentes des fourrures présentes sur le marché (plage de vissage de 45 ou 47 mm notamment et donc espacements différents des ailes et de leurs retours) ne permettent pas toutes les associations de suspentes et de profilés.La vérification auprès de l’industriel reste la règle.

En cas de doute, ne pas hésiter à remplacer le plafond existant.

Evaluer la capacité d’un plafond existant sous comble accessible à recevoir une charge supplémentaire :

- relever l’entraxe des fourrures (ou autres éléments d’ossature) et des suspentes.

- Vérifier le bon état général des suspentes et des ossatures. Notamment, toute déformation anormale ou toute trace de rouille implique un remplacement des éléments affectés.

- Vérifier le bon état des fixations des suspentes : pas de déformation anormale ou de fixation manquante

- Vérifier la composition du parement : nombre et épaisseur des plaques. Si un prélèvement est possible, prélever trois échantillons de plaques (généralement 0,3 m x 0,3 m environ) et les peser. Calculer leur poids surfacique.

Poids surfacique des plaques = poids mesuré / surface de l’échantillon

Exemple :

Un échantillon de BA13 mesurant 295 x 302 mm² et pesant 828 g a un poids surfacique égal à : 0,828 daN / (0,295 x 0,302 m²) = 9,294 daN/m² arrondis à 9,30 daN/m²).

- Vérifier le bon état du parement et son état de déformations. Notamment, toute déformation anormale ou toute amorce de rupture notamment autour des vis appellent un examen approfondi.

- Examiner l’isolant existant, vérifier son état et, sauf s’il est supprimé, le peser : prélever trois échantillons, les peser, relever leur masse surfacique

La méthode de pesée est identique à celle des plaques de plâtre : voir ci-dessus

- Relever la présence d’un pare-vapeur, ou son absence (sauf dans le cas du retrait de l’isolant).

- Evaluer le poids des ossatures

Plusieurs méthodes sont possibles :

- Se renseigner auprès de l’industriel qui a fourni le chantierLa marque commerciale des produits est généralement imprimée directement sur les profilés.

- A défaut, mesurer la section des éléments d’ossature (minimum 0,6 mm) et déduire leur poids à partir de la masse volumique de l’acier prise égale à 7850 kg/m3

Exemple : Une fourrure du type F47 pèse généralement 420 à 450 g/m suivant les modèles donc, pour un entraxe 60 cm, un poids surfacique égal à 0,75 daN/m²

- Vérifier la présence et le poids des charges suspendues au plafond

Exemple : un lustre pesant 2 daN est suspendu au plafond

- Calculer la charge par suspente d’après les informations précédentes

Poids surfacique du plafond = poids surfacique du parement + poids surfacique de l’isolant + poids des ossatures

Reprise de l’exemple précédent :

Poids du parement 9,30 daN/m² + poids des ossatures 0,75 daN/m², poids de l’isolant 3,75 daN/m², fourrures espacées de 60 cm, suspentes espacées de 1,20 m :

Poids surfacique du plafond = 9,30 + 0,75 + 3,75 = 13,80 daN/m²

Poids propre du plafond = 13,80 x 0,60 x 1,20 = 9,936 # 9,94 daN par suspente

- Ajouter une charge de 10 daN/m² pour tenir compte des effets du vent (NF DTU 25.41 P1-1 § 6.2.2.2.1)

Reprise de l’exemple précédent : charge de vent = 10 daN/m² x 0,60 m x 1,20 m = 7, 20 daN par suspente

- En déduire la charge totale à considérer sur chaque suspente

Reprise de l’exemple précédent : charge par suspente = poids du plafond + charge de vent + poids du lustre suspendu = 9,94 + 7,20 + 2 = 19,14 daN par suspente

- Déduire la capacité de chargement restant disponible pour chaque suspente

Reprise de l’exemple précédent :

Dans cet exemple, la capacité portante de chaque suspente a pu être vérifiée à 25 daN en service.

La capacité disponible est donc : 25 – 19,14 = 5,86 daN par suspente

- En déduire la masse surfacique qu’il est possible d’ajouter sans diminuer le niveau de sécurité du plafond, donc l’épaisseur d’isolant possible

Reprise de l’exemple précédent :

Charge surfacique à ajouter : 5,86 / 0,6 / 1,2 = 8,138 arrondis à 8,13 daN/m²

Exemple d’isolant possible : 0,325 m d’isolant de masse volumique 25 kg/m3 arrondis à 30 cm.

NOTA : dans cet exemple, il n’est pas possible d’ajouter un plafond en plaques de plâtre

Dans le cas d’un comble non accessible

Seule la certitude que les référentiels techniques rappelés plus haut et une connaissance parfaite de l’historique de la construction et de son absence de pathologie (par exemple, fuites de toiture pouvant entraîner un vieillissement accéléré des ossatures et de l’isolant, présence de rongeurs ou de passereaux, etc…) permettent d’appuyer un raisonnement sur les règles techniques en vigueur lors de la construction.

Le système de suspension ne peut être observé que si le comble est accessible : il est donc très difficile d’évaluer la capacité portante du plafond existant. Dans ces situations, nous recommandons de remplacer le plafond existant (démolition et reconstruction) ou de privilégier les solutions de plafonds sans suspentes car ils ne surchargent pas les plafonds existants.

- Déconnecter l’installation électrique

- retirer le plafonnier

- Démonter le boîtier

- Examiner l’isolant et la plaque de plâtre

- Remonter le boîtier électrique et le plafonnier

- Reconnecter l’installation électrique et vérifier que le plafonnier fonctionne

Vérifier aussi que la structure porteuse existante est capable de soutenir le nouveau plafond en plus des autres charges. Cette vérification doit être réalisée par un spécialiste qualifié.

Utiliser un matériau incombustible et isolant, mais pas de plâtre.

En effet, le plâtre en œuvre, chimiquement du gypse, « recuit » c’est-à-dire reperd petit-à-petit son eau de cristallisation pour redevenir du plâtre, à partir de +45°C environ.

Le plâtre et la chaleur

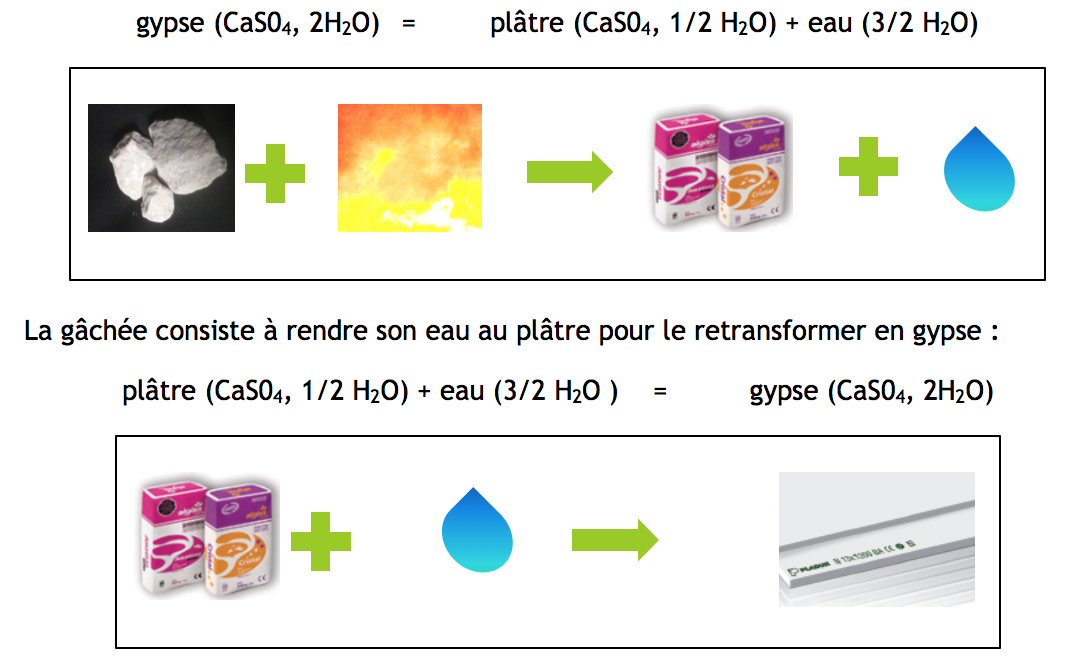

Le plâtre est obtenu par déshydratation du gypse qui contient environ 20% d’eau. Cette eau fait partie de la constitution chimique du gypse (CaS04, 2H2O) : il ne s’agit pas d’humidité, mais d’un des éléments constitutifs des molécules de gypse.

La réaction chimique qui transforme le gypse en plâtre consiste à retirer cette eau :

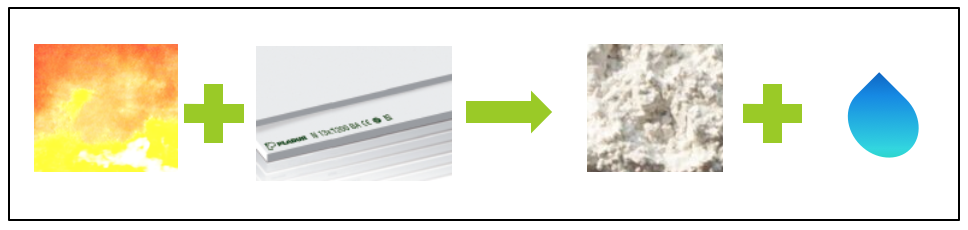

Lors de l’exposition à la chaleur, le gypse consomme des calories pour redevenir du plâtre … et redevient friable.

Très lentement mais très sûrement, il se retransforme en poudre, redevient friable, se fissure. Les plâtres de protection incendie et les plaques de plâtre spéciales feu n’échappent pas à la règle : leur excellent comportement vis-à-vis d’un feu accidentel ne change pas leur nature !

Utiliser un matériau incombustible et isolant. La laine de roche, le béton cellulaire, par exemple, peuvent être utilisés.

L’épaisseur de produit à mettre en œuvre devra être déterminée de façon à garantir une température jamais supérieure à + 45°C à la surface de la cloison ou du doublage plâtre à protéger.

Le NF DTU 24.2, P1-1 * préconise un isolant incombustible ou A1 ou M0 ou A2, s1-d0 présentant une résistance thermique supérieure ou égale à 0,7 m²K/W à 50°C, ne se dégradant pas à 400 °C ainsi qu’une lame d’air minimale 30 mm :

* NF DTU 24.2 P1-1 Décembre 2006 P 51-202-1-1 Travaux de bâtiment Travaux d’âtrerie Partie 1-1 : Cahier des clauses techniques

Exemples d’isolants possibles cités par le NF DTU 24.2 P 1-1 :

- 30 mm d’isolant fibreux de densité inférieure à 100 kg/m³ avec feuille d’aluminium

- Isolants structurels haute température autoportants constitués de silicate de calcium

Pour le cas où un calcul thermique serait souhaité, la température à la surface du poêle ou de la cheminée et les distances de sécurité à respecter sont normalement disponibles dans la documentation technique de l’appareil et auprès du fabricant : se renseigner auprès de l’entreprise chargée de l’installer